ماشین كاری با وایركات

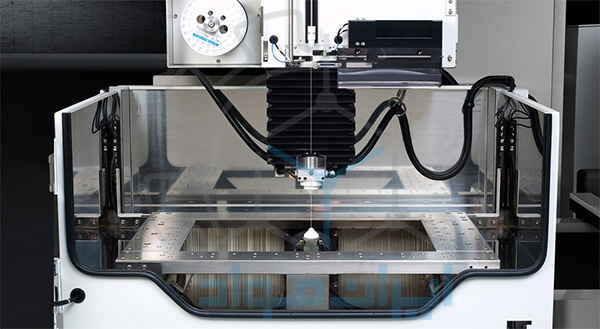

وایركات فرم خاصی از E.D.M است كه درآن الكترود , سیمی هادی است كه دائماً حركت كرده و دور قرقره پیچیده می شود سیم نسبت به قطعه كار توسط یك میز N.C تغییر موقعیت می دهد . در نتیجه در مسیر حركت سیم برش دقیقی ایجاد می شود . در صورت طی یك مسیر بسته در داخل قطعه كار , هم از قطعه داخلی (به عنوان ماتریس) ممكن است استفاده شود .دستگاه های وایركات حداقل دو محور حركت كنترل شده (x.y) دارند .

در بیشتر دستگاه ها می توان با استفاده از محور افقی كمكی (به اسم (v.u) به سیم زاویه داد تا سطوح مایل برش كاری شود . دستگاه هایی هم با محور عمودی و گردان كنترل شده موجود است . سیم ممكن است یك بار مصرف یعنی از قرقره ای باز وپس از عبور از قطعه كار و برش كاری به قرقره ای دیگر بسته شود ویا برای چندین بار در یك سیكل گردشی مورد استفاده قرار گیرد.

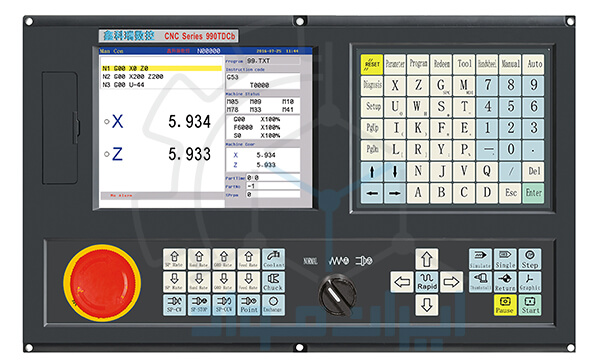

سیستم كنترل شبیه ماشین های C.N.C عمودی است . گاهی ممكن است بدلیل اختلال در فلاش دی الكتریك یا خرابی قطعه كار برش متوقف شود و به موقعیت اولیه برگشت . كنترل دستگاه باید به تواند سیم را از مسیر رفته برگرداند .

وایركات های معمولی تا ضخامت 150 میلی متر را می برد ولی برخی لز آن ها تا ضخامت 420 میلی متر برش میزند .

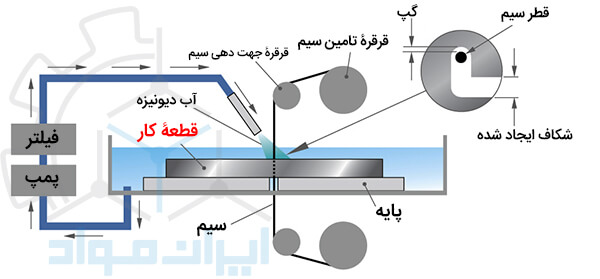

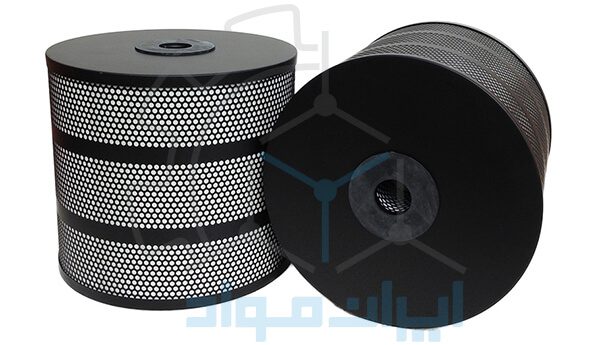

پاشش دی الكتریك از طریق نازل هایی است كه در بالا وپایین قرارداشته و راهنمای سیم نیز هستند . دی الكتریك معمولاً آب دی یونیزه شده است . ذرات براده با فیلتر كردن و ته نشینی از دی الكتریك جدا می شوند دقت معمول mm 013/0 +- است .

در دستگاه های دقیق تر تا +- 005/0mm می تواند باشد . كنترل دقیق دما صورت می گیرد و مسیر چند بار طی می شود . هر بار قدرت الكتریكی را كم می كنند تا (مثل اسپارك معمولی ) تا پرداخت سطح افزایش یابد , مقدار كشش سیم باید ثابت باشد . كشش باید نه آن قدر زیاد باشد كه سیم را ببرد و آنقدر كم كه سیم در داخل قطعه كار مستقیم نباشد . مقدار مناسب كشش تابع جنس و قطر كار است راهنماهای سیم از مواد سختی مثل یاقوت یا الماس ساخته می شوند تا سایش آنها حداقل باشد راهنماها برای عمودی نگه داشتن سیم لازمند تا دیواره های قطعه برش خورده مستقیم باشند .

سرو مكانیزم های هیدرولیكی در وایركات كاربرد ندارند . حركت ها توسط سرو موتورهای AC یا DC انجام می شود . متغییر كنترل شده در سیستم كنترل , ولتاژ بین الكترود و قطعه كار است اگر از سوراخ شروع كار استفاده نشود و سیم وایركات از خارج وارد قطعه كار شود , در انتهای برش قطعه بیرونی شبیه قابی است كه یك گوشه آن به هم متصل نیست .

تنش های داخلی در قاب موجب اعوجاج سطح برش كاری شده و دقت را كاهش می دهد . هر چه قطعه بیرونی بزرگتر از قطعه داخلی باشد اثر فوق كمتر است . غالباً از یك تسمه یا به اصطلاح نوار چسب جهت اتصال قاب بیرونی و داخلی استفاده می شود . هدف از این كار نگه داشتن قطعه داخلی و ممانعت از سقوط آن در انتهای برش كاری . همچنین حفظ پیوستگی الكتریكی است .

1- كاربردهای وایركات :

سنبه و ماتریس های برش , ابزار تراش كاری , شابلون های مورد نیاز در كپی تراشی ابزار خانكشی و قالب های اكسترود مواردی از كاربرد وایركات می باشند .

وایركات در متالوژی هم كاربردهای زیادی دارد مثل برش نمونه تست از مغز قطعه ریختگی برای تعیین تركیب شیمیایی آن , مقطع زدن جوش ها برای متالوگرافی و ساخت نمونه های تست خواص مكانیكی .

2- منابع تغذیه :

مثل اسپارك های عمودی , جریان و طول روشن پالس متغیرهای عمده ای هستند كه انرژی جرقه ها به آن وابسته است . در منابع مدرن تولید پالس , این متغیرها و زمان خاموش بودن پالس را می توان مستقل از هم تنظیم كرد .

ظرفیت عبور جریان سیم وایركات محدود است بنابراین حد جریان منبع تغذیه بندرت از 30 آمپر تجاوز می كند . ولتاژ بین سیم و قطعه كار معمولا 55 الی 60 ولت است . چون سایش الكترود اهمیت چندانی ندارد پلاریته متصل به سیم همیشه منفی است تا سرعت برش كاری بیشتر شود . سیم قطورتر توانایی تحمل انرژی بیشتری داشته و بنابراین سرعت برش كاری به آن بیشتر است .

3- پرداخت سطح :

وضعیت سطح وایركات شده شبیه سطح اسپارك شده است . كم بودن انرژی جرقه ها موجب ایجاد سطحی با پرداخت بهتر می شود درجه پرداخت سطح بین ./2-1/25 μmRa است .

برای افزایش پرداخت سطح می توان مسیر را چند بار رفت و هر بار انرژی جرقه ها را كاهش داد . تنظیم پارامترهای اسپارك باید با توجه به جنس و ضخانت قطعه كار باشد .

مقدار كمی از مواد سیم روی سطح قطعه كار رسوب می كند . تجربه نشان داده حتی در سیم مولیبدونی با پوشش گرافیت نیز كربن و مولیبدون روی سطح قطعه كار رسوب می كنند , رسوب مس و روی از سیم برنجی در جوش كاری سطوح برش شده مزاحمت ایجاد می كند ولی با اسید نیتریك قابل زدودن است .

برش كاربیدهای سمانته تنگستن با توجه به تقدم خوردگی چسب كبالت و ایجاد ترك مشكل است

4- دی الكتریك و پاشش آن :

پاشش مناسب دی الكتریك مثل اسپارك در وایركات هم اهمیت دارد . نازل ها باید تا حد امكان به قطعه كار نزدیك تر باشند . اگر ضخامت قطعه كار متغیر باشد این امر مقدور نیست و بنابراین برش كاری آن ها به راحتی مقدور نیست . فلاش ناكافی دی الكتریك موجب پاره شدن سیم می شود . برای ممانعت از این امر زمان قطع پالس را افزایش می دهند هرچند سرعت برش كم می شود . دلیل تغییر زمان قطع پالس آن است كه انرژی اسپارك باید ثابت باشد تا پرداخت سطح و عرض شكاف كه تأثیر عمده ای در دقت كار دارد تغییر نكند .

5- سیم :

پركاربردترین سیم سیم برنجی است . سیم برنجی دارای مشخصاتی مثل استحكام كشش و هدایت الكتریكی بالا است . قابلیت كشش و فرم دهی آن نیز زیاد است و تلرانس قطر سیم های تولیدی كم است . تمایل به استفاده از سیم های روكش دار با مواد مختلف وجود دارد . مثل سیم فولادی دارای استحكام كشش كه یك لایه روكش مسی برای افزایش هدایت الكتریكی و یك لایه سطحی گرافیت برای افزایش سرعت ماشین كاری دارد . لایه خارجی را می توان با توجه به نوع كار انتخاب كرد . این سیم ها گرچه گران ترند ولی سرعت برش كاری آن ها از سیم برنجی بیشتر است بنابراین ممكن است كم هزینه تر باشند .

سیم مغز مولیبدنی و سیم با روش روی بیز موجود است . سیم هایی كه استحكام كشش بالایی دارند خصوصاً وقتی ایجاد لبه های با شعاع كم مد نظر است مناسب ترند . ضخامت سیم ها بین 05/0 تا 3/0 میلی متر است .

6- سرعت برش :

استاندارد صنعتی رسمی سرعت برش عبارت است از : سرعت خطی برش ورق ضخامت 25 میلی متری از جنس فولاد ابزاریD2 و بر حسب سطح برش كاری شده در ساعت بیان می شود سرعت برش كاری در وایركات های قدیمی حدود 1300mm/h است . سرعت ملشین های جدید بیش از ده برابر این مقدار است . بیشتر پیشرفتی كه حاصل شده از تكامل منابع تغذیه بوده است . فلاش دی الكتریك در سرعت های برش بالا باید ایده آل باشد .

7-برنامه نویسی :

هندسه قطعه ای كه باید بریده شود بر حسب نقاط , خطوط و دایره ها تعریف می شود . سپس مسی برش مشخص می شود . وقتی خطی دایره ای را قطع می كند باید مسیر در جهت خلاف عقربه های ساعت یا خلاف آن انتخاب شود . مسیر ابزار به كدهایی تبدیل می شود كه ماشین آن ها را می فهمد . مبنای برنامه نویسی خط مركز است ولی افست لازم برای ماشین تعریف می شود . سیم را می توان به یك فرز كوچك تشبیه كرد . با توالی نقاط , امكان تولید منحنی هایی كه تعریف ریاضی شده اند وجود دارد . میان یابی می تواند خطی دایره ای باشد . اگر نقاط یك منحنی تعریف ریاضی نشده باشند می توان آن ها را از جدول دیجیتایزر شده به دست آورد . سطوح بالا و پایین قطعه كار را می توان مستقلاً برنامه نویسی كرد . محورهای افقی u.v برای ایجاد انتقال های پیوسته ضروری به كار می روند . بدین ترتیب امكان انتقال , مثلاً از یك سطح مقطع دایروی به مربعی ایجاد می شود . نقشه قطعه كار را می توان در محیط اتوكد ترسیم كرد وسپس با فرمانdxfout فایل مربوطه را خارج نمود و با تعریف رأس فایل برای ماشین مستقیماً در ماشین اجرا نمود .